Costantino è un software che implementa le funzionalità CNC sviluppate da ISAC. Frutto di 40 anni di esperienza nel settore del CNC e delle sue applicazioni, Costantino contiene tutte le funzionalità di un CNC hardware senza subire le limitazioni della relativa architettura. Può essere installato su ogni PC o IPC non fornito da ISAC. Le sue caratteristiche lo rendono ideale per applicazioni CNC che necessitano CAM a bordo macchina. Inoltre rappresenta un’ottima soluzione per i costruttori di hardware che vogliono aggiungere le funzioni CNC alla propria fornitura. Costantino può essere collegato direttamente con Modbus, OPC server and SSI. Altrimenti Isac può fornire un dispositivo hardware, il bridge EtherCAT, che permette di interfacciarsi con diversi hardware, EtherCAT e altri bus di campo tra cui Mechatrolink e CANopen, insieme alle interfacce standard, impulsi/ direzione e analogiche con motori e azionamenti Stepper.

Gateway con:

Connessioni disponibili per IIoT:

Questa soluzione, contrariamente a molto altri prodotti sul mercato,permette agli utenti di costruire semplici applicazioni basate su un PC office standard, pur mantenendo tutte le funzionalità trovate solo su hardware di alto livello su base CNC. Per queste ragioni:

- è espandibile e include funzionalità per lavorazioni a 5 assi e capacità di lavorazione ad alta velocità.

- Include funzionalità multi-canale con molti part-program simultanei: ogni canale può controllare gli assi nel movimento interpolato, assi indipendenti dedicati alle funzioni ausiliarie come il cambio utensile.

- Gestisce fino a 12 assi per ogni canale

- Permette di creare applicazioni che uniscono la velocità di esecuzione con la precisione della lavorazione, senza alcun limite alla risoluzione dei sistemi di misura

- Il PLC può essere modificato in base alle esigenze di ogni applicazione

Costantino include un ambiente PLC programmabile con linguaggi standard che semplificano l’applicazione e facilitano la curva di apprendimento:

- Linguaggi appartenenti a IEC61131

-IL (Elenco istruzioni)

-ST (Testo strutturato)

-LD( Diagramma Scala)

-FBD (Diagramma a blocchi di funzione)

SFC( Diagramma funzionale sequenziale)

- ANSI C

Costantino può controllare il movimento di posizionamento e coordinamento e assi di movimento coordinato attraverso blocchi di funzione in conformità con le specifiche PLCopen MC parte 1 v. 1.1

L’ambiente di Costantino CNC è conforme a ISO6983( Vedi sotto lista codici G): in altre parole, la sintassi del programma è molto simile a quella di altri controlli numerici. Sono disponibili anche Post processor per i CAMs principali presenti sul mercato ( vedi lista dei CAM compatibili qui sotto). Sono disponibili ampie librerie di applicazioni software che riducono al minimo le esigenze di personalizzazione, Costantino è anche una base eccellente per per sviluppare le applicazioni personalizzate. Sono disponibili i software applicativi che rendono Costantino CNC pronto all’uso per essere utilizzato su diversi tipi di macchine in differenti campi applicativi con una conseguente riduzione dei costi di progetto. Costantino CNC include funzionalità e componenti di interfaccia utili in tutte le applicazioni.

L’evoluzione del CNC è un risultato di una grande esperienza applicativa in molti settori come:

- Lavorazione del metallo

- Taglio delle lastre di metallo

- Lavorazione del vetro

- Lavorazione del legno

- Lavorazione della pietra

Inoltre da Costantino derivano molti prodotti pronti all’uso per:

- Engraving

- Router

- Taglio termico con Plasma & Oxy

- Taglio termico Waterjet

- Taglio termico Waterjet a 5 assi

- Taglio del vetro

- Tornitura del legno

- Tornitura metalli

- Macchine per lucidatura a 3 assi

- Frese a ponte

Configurazioni Costantino

La configurazione dell’hardware e del software di Costantino è molto semplice: puoi trovare alcune configurazioni di esempio nelle pagine ” Esperienze ” di questo sito web.

Costantino CNC è costituito da un software e un hardware . Il software può essere composto da due moduli separati: il primo è il software CNC di base , il secondo è un software applicativo dedicato a macchine specifiche (fare riferimento alle applicazioni Ready-to-Work). La parte hardware consiste in un dispositivo dedicato , chiamato Bridge , utilizzato per convertire il protocollo di comunicazione EtherCAT in altri protocolli fieldbus , o per interfacciare il CNC con i servoazionamenti che utilizzano le interfacce Impulso / Direzione o analogiche . Inoltre, il Bridge consente la comunicazione tra il CNC e la macchina utilizzando segnali analogici o digitali.

Per completare la configurazione del CNC Costantino, sono necessari anche un PC e un’interfaccia utente , composta da display, tastiera e mouse. ISAC può fornire tutto questo hardware come componenti di livello industriale oppure è possibile acquistarlo da fornitori terzi . Per definire la configurazione CNC Costantino idonea per un’applicazione specifica e quindi per ordinare i componenti necessari, è necessario seguire questi passaggi:

- Definisci quale tipo di software CNC hai bisogno, in quanto ci sono tre diversi tipi: uno da usare senza hardware ISAC, un secondo da utilizzare con uno qualsiasi dei Bridge ISAC che puoi trovare nei nostri cataloghi, consentendo di utilizzare il CNC in qualsiasi applicazione, personalizzata o Ready-to-Work, e una terza che richiede l’utilizzo del modello Bridge BRIDGE06, da utilizzare quando un numero limitato di assi e I / O sono sufficienti;

- Definisci quale modello di Bridge si adatta alle tue esigenze, scegliendolo in base al bus di campo, all’interfaccia servodriver e al numero di assi di cui hai bisogno;

- Definire il PC (o IPC), in base alla potenza di calcolo richiesta dall’applicazione;

- Definire il pannello utente;

- Definire il software applicativo, nel caso di prodotti Ready-to-Work.

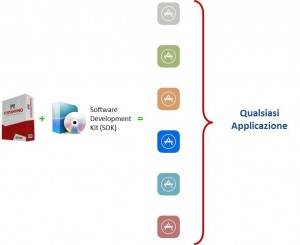

Quando si sceglie un’applicazione personalizzata o si desidera personalizzare un’applicazione pronta per l’uso, è necessario acquistare (solo una volta) l’ ambiente di sviluppo del software per programmare il PLC e l’interfaccia operatore.

Per semplificare l’acquisto, è possibile separare la fornitura hardware e software: il software è distribuito online , attraverso l’area privata dedicata del sito Web ISAC, accessibile utilizzando le credenziali fornite all’utente al momento dell’ordine.

Funzionalità

Gestione assi

- Programmazione della traiettoria della punta dell’utensile o del centro dell’utensile e del suo orientamento (RTCP) per tutte le cinematiche standard a 4-5-6 gradi di libertà

- Gestione Modulo Robotico: esecuzione del programma di lavorazione definito sul centro utensile e sul suo orientamento su macchine con cinematica non standard come macchine polari o macchine SCARA, DELTA e PUMA

- Gestione di utensili inclinati con offset rispetto all’ultimo giunto della cinematica, quali aggregati, utensili disassati e a inclinazione manuale

- Uscita del pezzo nella stessa direzione di orientamento dell’utensile

Mandrino

- Programmabile con codici standard ‘S’ ed ‘M’

- Velocità programmabile in giri al minuto o in metri al minuto (taglio costante)

- Gestione di 6 gamme di velocità

- Orientamento

- Maschiatura rigida

- Filettatura

Funzionalità CNC

- Fino a 8 part-program concorrenti, fino a 12 assi per canale

- Controllo della traiettoria con 512 blocchi letti in avanti, analisi delle accelerazioni apparenti con controllo del jerk

- Macro di lavorazione e di homing definite dall’utente e richiamabili dal programma

- Taglio ad alta velocità e algoritmi di superfinitura

- Rototraslazione nello spazio del piano di lavoro

- Ripresa della lavorazione interrotta da qualsiasi blocco, con qualsiasi livello di annidamento e ripetizione del programma

- Selezione grafica del punto di ripresa e aiuto in caso di ambiguità

- Riposizionamento delle parti operative meccaniche e degli assi dopo aver eseguito comandi diversi da quelli previsti dal programma in esecuzione

- Retrace: Esecuzione del programma di lavorazione in avanti e indietro

- Interruzione del programma corrente per eseguire altri programmi

- Traccia dell’esecuzione dei blocchi e visualizzazione 3D della traiettoria percorsa

- Interpolazione lineare, circolare, elicoidale, NURBS

- Volantini elettronici

- Definizione della velocità sulla traiettoria a spazio costante, a inverso del tempo, a avanzamento costante sul pezzo rotante

- Ricostruzione della geometria partendo dai punti di controllo e smusso degli spigoli

- Asse tangente alla traiettoria, anche con punta di taglio disassata rispetto all’asse di rotazione

Ambiente PLC

- Programmazione in linguaggi IEC61131 e ANSI C

- Ambiente multi-task per gestione di operazioni concorrenti, anche sincronizzate con l’interpolazione

Tornio

- Funzione di cambio modalità CNC da Fresa a Tornio e viceversa

- Filettatura a passo: costante, crescente e decrescente

- Programmazione diametrale o radiale del percorso utensile

- Velocità mandrino e avanzamento in funzione del raggio locale del pezzo (G95, G96)

Funzionalità a 5 assi

- Programmazione del percorso della punta utensile o dal centro dell’utensile e del suo orientamento (RTCP) per tutte le cinematiche standard a quattro, cinque e sei gradi di libertà

- Gestione Modulo Robotico: esecuzione del programma di lavorazione definito sul centro utensile e suo orientamento, su macchine con cinematica non standard quali macchine polari, robot SCARA, DELTA, PUMA.

- Gestione di utensili inclinati e con offset rispetto all’ultimo giunto della cinematica, quali aggregati, utensili disassati e a inclinazione manuale

- Estrazione dal materiale lungo la stessa direzione di orientamento dell’utensile

Modulo Robotico

- Supporta ogni tipo di cinematica, fino a 6 gradi di libertà.

- Supporta la programmazione parametrica e conversazionale.

- Possibilità di programmazione mista nello spazio dei giunti ed in quello operativo.

- Include un Potente ambiente di simulazione per test del percorso utensile e per simulazione dell’asportazione del materiale.

- Conforme a PLCopen MC parte 4

- Supporta macchine a 5 assi: SCARA, DELTA e PUMA

- Mantenimento dei vincoli di limiti di posizione, velocità, accelerazione e jerk sia nello spazio dei giunti sia nello spazio operativo

Guarda il Modulo Robotico in azione! Clicca Qui!

Programmazione CNC

- Definizione della traiettoria e tecnologia di taglio in linguaggio ISO6983 (G-code), attraverso file annidati fino a 7 livelli

- Istruzioni per il controllo del flusso e programmazione parametrica, istruzioni booleane e aritmetiche

- Definizione del sovrametallo

- Programmazione del percorso con compensazione dell’utensile a destra o a sinistra, con analisi anticipata delle collisioni geometriche tra l’ingombro utensile nello spazio e la traiettoria da rispettare

- Funzionalità di sincronizzazione delle operazioni tra canali

- Editor grafico interattivo per facilitare la programmazione e la verifica immediata della sintassi e delle condizioni operative

- Smussi o raccordi impliciti

Simulazione

- Analisi del part program per l’identificazione delle limitazioni cinematiche che limitano le prestazioni della macchina

- Rappresentazione grafica della traiettoria al centro utensile e simulazione della traiettoria dell’utensile

- Simulazione online dell’asportazione del materiale con rappresentazione del pezzo finito a partire dal modello grezzo

- Simulatore della geometria e della cinematica della macchina con analisi delle collisioni tra componenti meccanici

Installazione e Manutenzione

- Analisi della catena cinematica tramite funzione oscilloscopio integrata

- Registrazione di tutti gli eventi occorsi

- Telediagnosi

Riferimento di Posizione

- Coordinate polari e cartesiane

- Assolute ed Incrementali

- Millimetri e Pollici

Utensili

- Compensazione nel piano o nello spazio di lavoro:

- - lunghezza utensile

- - raggio utensile compresi eventuali quadranti di appartenenza

- Gestione completa di utensili e cambio utensile di tipo lineare, rotativo e misti

- Gestione cambio utensile in modalità random

- Gestione usura con aggiornamento statistico e dinamico delle dimensioni dell’utensile

- Gestione vita dell’utensile

Origini

- 20 punti di origine + spostamento assoluto e incrementale

- Formazione dell’origine pezzo per auto apprendimento

- Preset utensile

Cicli Fissi

- Foratura

- Maschiatura

- Alesatura

- Filettatura

- Sgrossatura per torni

Lista G-code

Principali codici G

Codice |

Descrizione |

| G0 | Movimenti rapidi |

| G0.1 | Movimento rapido nello spazio dei giunti |

| G1 | Movimenti lineari |

| G1.1 | Movimenti lineari nello spazio dei giunti |

| G2 | Arco in senso orario |

| G3 | Arco in senso antiorario |

| G4 | Sosta durante la lavorazione |

| G5.1 | Lavorazione ad alta velocità e superfinitura |

| G6.2 | Interpolazione NURBS (fino al terzo grado) |

| G09 | Arresto preciso a fine blocco |

| G10 | Coordinate polari; interpolazione lineare |

| G10.6 | Definizione ritiro utensile |

| G12 | Coordinate polari: arco in senso orario |

| G13 | Coordinate polari: arco in senso antiorario |

| G16 | Selezione del piano di contornatura |

| G17 | Impostazione del piano di contornatura in XY |

| G18 | Impostazione del piano di contornatura in ZX |

| G19 | Impostazione del piano di contornatura in YZ |

| G25 | Valore minimo del campo di lavoro |

| G26 | Valore massimo del campo di lavoro |

| G28 | Uscita dal pezzo e passaggio in posizione di parcheggio attraverso punto intermedio |

| G29 | Ritorno sul pezzo passando dal punto intermedio |

| G33 | Filettatura |

| G34 | Filettatura a passo crescente |

| G35 | Filettatura a passo decrescente |

| G40 | Disattivazione compensazione raggio |

| G41 | Attivazione compensazione raggio con pezzo a destra |

| G42 | Attivazione compensazione raggio con pezzo a sinistra |

| G43 | Aggiunta della compensazione lunghezza utensile |

| G43.4 | RTCP con assi lineari e posizionamento assi di orientamento |

| G43.5 | RTCP con assi lineari e orientamento dell'utensile nello spazio |

| G43.8 | RTCP con compensazione forma utensile |

| G44 | Sottrazione della compensazione lunghezza utensile |

| G46 | Stacco tangenziale dal pezzo |

| G47 | Attacco tangenziale con profilo a destra |

| G48 | Attacco tangenziale con profilo a sinistra |

| G49 | Disabilitazione compensazione lunghezza |

| G53 | Movimento rispetto all'origine fisica della macchina |

| G54 | Selezione dell'origine della lavorazione (fino a 50 origini) |

| G58 | Traslazione origine (relativa) di lavorazione |

| G59 | Traslazione assoluta origine di lavorazione |

| G70 | Programmazione in pollici |

| G71 | Programmazione in mm |

| G80 | Annullamento esecuzione cicli fissi |

| G81 | Foratura |

| G82 | Lamatura |

| G83 | Foratura profonda |

| G84 | Maschiatura |

| G85 | Alesatura |

| G86 | Alesatura con arresto mandrino |

| G87 | Alesatura con arresto mandrino orientato e distacco |

| G89 | Alesatura con sosta |

| G90 | Programmazione con posizione assoluta |

| G91 | Programmazione con posizione incrementale |

| G92 | Limitazione della velocità massima del mandrino in G95 |

| G93 | Feed in inverso del tempo |

| G94 | Feed in traiettoria in mm/min |

| G95 | Feed in traiettoria in mm/giro |

| G96 | Velocità del mandrino in metri/min |

| G97 | Velocità del mandrino in giri/min(RPM) |

Estesi

Codice |

Descrizione |

| G302/G303 | Trasformazione di un asse in indipendente / di contornatura |

| G305 | Specularità |

| G306/G307 | Applicazione del sovra-metallo |

| D0 | Azzeramento lunghezza utensile |

| D1/D2/D3/D4 | Selezione del raggio e della lunghezza dell'utensile multi-tagliente |

| G312 | Disabilitazione dei finecorsa software |

| TNG | Programmazione dell'asse tangente |

| G319 | Matrice di trasformazione e roto-traslazione |

| G327/G328 | Acquisizione / rilascio dell'asse condiviso nel canale attuale |

| G329 | Definizione RTCP |

| G340 | Interpolazione con asse modulo |

| G341 | Movimento sovrapposto assi interpolati |

| G342 | Definizione Gantry |

| G343 | Alias |

| G350 | Impostazione modalità Tornio o Fresa |

| G351 | Programmazione radiale/diametrale |

| G810 | Asse condiviso |

| G950 | Posizionamento per il percorso più breve con asse CNC |

Meccanisimi di sincronizzazione

Codice |

Descrizione |

| [!xxxx] | Synch-label (comunicazione asincrona con il PLC) |

| Mxxxx | Funzioni ausiliarie, girano in sequenza predefinita con il blocco di movimento (comunicazione sincrona con il PLC) |

| G318 | Invio un codice al PLC |

| Txxxx | Definizione utensile |

| Sxxxx | Definizione Speed |

| LOCK:ON/FRE/PRE | Blocco risorse tra canali CNC |